Im Gegensatz zum herkömmlichen Schweißen oder Hartlöten können beim Laserschweißen qualitativ hochwertige und ertragsstarke, versiegelte Nähte erzeugt werden. Beides sind wesentliche Voraussetzungen für die Herstellung hochwertiger implantierbarer medizinischer Geräte.

Abbildung 1 Beispiel einer Schweißung, die die Prozesskontrolle und die Qualität der Schweißnaht zeigt

Zuverlässige Oberflächenbehandlungstechnologie:

Die glatte und porenfreie Oberflächenbehandlungstechnologie sorgt nicht nur für eine ästhetisch ansprechende Schweißnaht, sondern ermöglicht auch eine zuverlässige Durchführung des Autoklavierens.

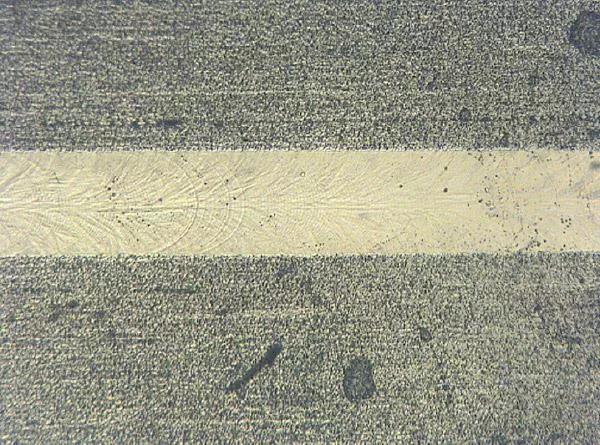

Abbildung 2 Oberflächenqualität von lasergeschweißtem 0,15 mm dickem Edelstahl.

Copyright @ 2020 Shenzhen Box Optronics Technology Co., Ltd. – China Glasfasermodule, Hersteller von fasergekoppelten Lasern, Lieferanten von Laserkomponenten. Alle Rechte vorbehalten.